高効率給湯システムを実現したコロナのエコキュートができるまで【代表松田の呟き】

自然冷媒CO2ヒートポンプ式給湯機「エコキュート」を世界で初めて開発したコロナ。まさに世にエコキュートを誕生させたと言える革新的な企業です。今回は、そのモノづくりの歴史とエコキュートの製造工程、特徴についてお話ししたいと思います。

エコキュート誕生までのコロナの歴史

コロナの歴史は、石油コンロの製造販売からスタートします。1952年(昭和27)に戦後初の「加圧式石油コンロ」の開発に成功し、石油コンロのトップメーカーとしての地位を確立した同社が次なる開発テーマとして選んだのが石油ストーブ。コンロで培った燃焼技術をもとに開発された石油ストーブは大ヒットを記録し、日本の暖房を変えたとも言われています。

コンロ、ストーブと基盤を確立したコロナは「暮らし」という分野に大きく視野を広げ、さまざまな商品開発をしていきます。現在まで受け継がれる「健康で快適なライフシーンの創造」のスタートです。そして2001年(平成13)の21世紀のスタートとともに開発されたのが、自然冷媒CO2ヒートポンプ式給湯機「エコキュート」。環境にやさしくエネルギーロスを徹底的に抑えた給湯器を世界で初めて開発し、平成13年度省エネ大賞経済産業大臣賞を受賞しました。

エコキュートのタンクができるまで

世界で初めてエコキュートを開発したコロナには、独自技術が多数存在します。ここでは、エコキュートのタンクができるまでの工程を紹介します。徹底的な開発研究から生まれた独自技術を活かしたエコキュートづくりの一部を覗いてみましょう。

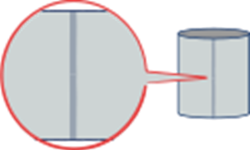

タンクの突き合せ溶接

まずは材料となるステンレス板を丸めて筒状にします。ロール機で円柱状に加工したステンレス版の端と端を重ね合わせずにくっつける「突き合せ溶接」を用いて、お湯を貯めるタンク部分の缶体を作ります。

「突き合せ溶接」は、板の端を重ねないことで缶体の腐食を予防するコロナ独自の技術です。

鏡の絞り加工

続いて、円柱状にした缶体の両端部分に取り付ける「鏡」と呼ばれるパーツを作ります。

タンクのフタになる部分を「上鏡」、底となる部分を「下鏡」と呼びます。丸いカタチのステンレス板に500tの圧力をかけてお椀型にします。

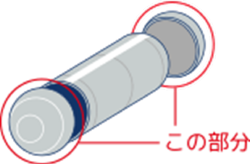

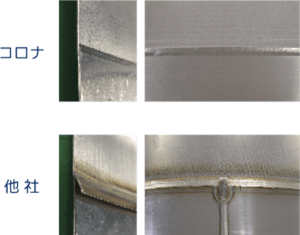

内面溶接

パーツが生成できたら、円柱の缶体に上鏡と下鏡を取り付けます。上鏡を取り付ける際に使われるのが「内面溶接」という技術で、回転させながら内側から溶接します。この内面溶接もコロナ独自の技術です。

漏れ検査

缶体ができたら水漏れする部分がないかチェックします。コロナでは全数検査が行われています。

外装部品の加工

タンクの中身ができたら次は外装部品の作成です。外装パーツは素材が大きいので、ロボットによる自動加工で作られます。傷をつけないために加工面に鏡面磨きをしたり、メッキ処理を行ったりするなどやさしく加工されています。

外装部品の加工

ここまでできたら、出来上がった部品を組み立てていきます。缶体に保温材と外枠を付け、次にベースと脚をセットします。満水時には500kg近くの重さになるタンクをきちんと支えるため、ベースと脚の部分はユニット化して組み立てます。ここで配管とリード線も組み付けます。

性能検査・梱包

最後に機能部品(ミキシング弁、三方弁、基板など)が正常に動作するか、性能に不備がないかの検査を行います。検査に合格したエコキュートは、外観に傷がないかどうか確認しながら人の手でていねいに梱包されます。

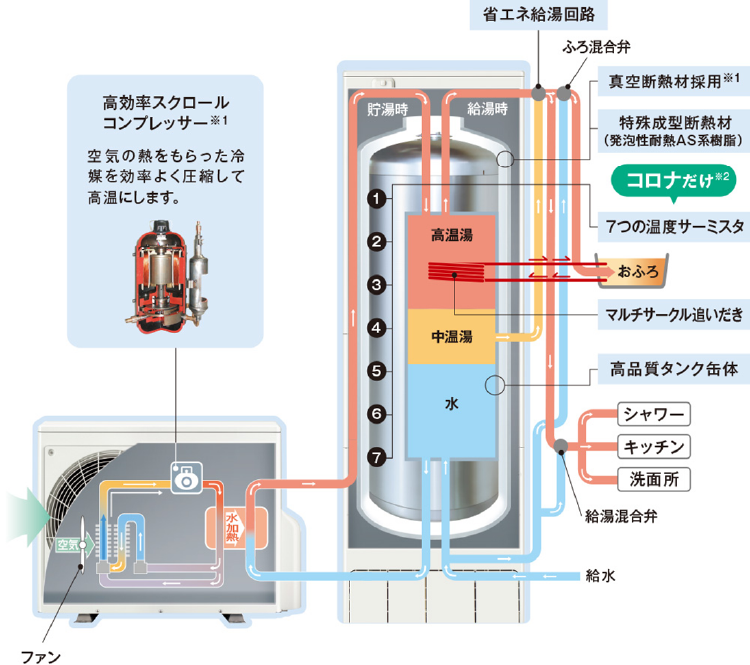

コロナが実現した効率の高い給湯システム

このように製造されたコロナのエコキュートは、効率良くお湯を沸かすための工夫が満載です。真空断熱材、特殊成型断熱材が採用されたタンクは冷めにくく、保温性が高いのが特徴。7つのサーミスタできめ細かい温度管理ができるのもコロナだけの特徴です。

さらに省エネ給湯回路により「中温湯(約30~50℃)」をムダなく使い切ることができるほか、マルチサークル追いだきでヒーターを使わず追いだきできるなど、効率良くお湯が使える工夫も施されています。

さらに、耐久性をアップする工夫も。貯湯ユニット内の配管を銅管からステンレスにすることで、耐腐食性と耐久性を向上しました。

タンクの外側には親水性塗膜を施した「汚れんコート」を採用。雨筋汚れなど汚れがつきにくいのでお手入れも簡単です。

より快適で、より良い暮らしを提供することをモットーに開発を続けるコロナだからこそ生み出された独自技術の数々。そしてその技術をもって実現した高効率給湯システムには、コロナならではの魅力が満載です。同社のエコキュートは当社でも大変人気が高く、さまざまな機種の在庫を用意しています。エコキュートの交換をご検討の際は、ぜひお気軽にお問い合わせください。